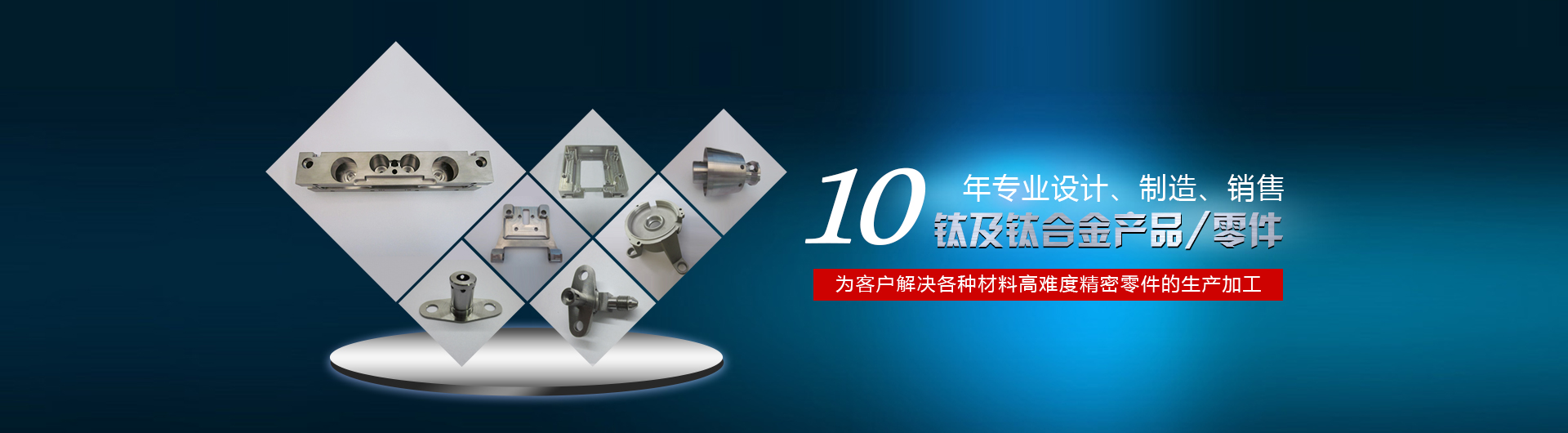

鈦合金零件加工、精密零件加工、不銹鋼系列、鋼材系列、工程塑料系列

聯系人:蘇先生

手機:18122882979

電話:0769-85320128

傳真:0769-81882830

E-mail:sales@luenti.com

地址:廣東省東莞市虎門鎮懷德路243號正鴻高新產業園B區2棟106

鈦合金零件加工導熱系數小,約為鐵的1/3,加工時產生的熱量難以通過工件釋放;同時,由于鈦合金比熱小,加工過程中局部溫度迅速上升。容易造成刀具溫度過高,造成刀頭急劇磨損,降低使用壽命。實驗表明,切削鈦合金的刀具前端溫度比切削鋼的刀具前端溫度高2-3倍。鈦合金的低彈性模量使加工表面容易回彈,特別是薄壁零件的加工回彈更嚴重,容易造成后刀面與加工表面的強烈摩擦,從而磨損刀具,斷邊。鈦合金具有很強的化學活性,在高溫下容易與氧、氫、氮反應,使其硬度增加,塑性降低。在加熱和鍛造過程中形成的富氧層很難加工。

鈦合金零件加工方法有很多,包括車削、銑削、鏜孔、鉆孔、磨削、攻絲、鋸切、電火花加工等。、

1.鈦合金的車削和鏜削

車削鈦合金的主要問題是:切削溫度高;工具磨損嚴重;大幅切割反彈。在合適的加工條件下。車削和鏜削都不是特別難的工序。對于連續切削、大批量生產或大量去除金屬的切削,一般使用硬質合金刀具。成型切割、開槽或切割時,調整鋼工具合適,也使用金屬陶瓷工具。與其他加工操作一樣,始終使用恒定的強制進給來避免切割中斷。切割過程中不要停止或減速。一般不切,但應充分冷卻;冷卻劑可以是5%硝酸鈉水溶液或1/20可溶性油乳液水溶液。鍛造前,用硬質合金刀具車削原棒材表面的富氧層,切削深度應大于富氧層厚度,切削速度為20~30m/min,進給速度為0.1~0.2mm/r。鏜削是精加工,特別是薄壁鈦合金制品,應防止燒傷和零件夾緊變形。

2.鈦合金鉆孔

鈦合金鉆孔時,容易產生細長卷曲的切屑,同時鉆孔熱量大,使切屑過度堆積或粘附在鉆孔邊緣,這是鈦合金鉆孔困難的主要原因。鉆孔應采用短而尖的鉆頭和低速強制進給,支架應緊固并反復充分冷卻,尤其是深孔鉆孔。鉆進時,鉆頭應保持在孔內鉆進狀態,不應在孔內空轉,并應保持低而恒定的鉆進速度。小心鉆通孔。當即將鉆透孔時,為了清理鉆頭、鉆孔和清除鉆屑,最好退回鉆頭,并在孔最終破裂時使用強制進給,以便獲得光滑的孔。

3.鈦合金攻絲

攻絲鈦合金可能是最困難的加工過程。攻絲時,鈦屑去除有限,咬合傾向嚴重,會導致螺紋配合不良,導致絲錐卡死或斷裂。攻絲完成后,鈦合金傾向于在絲錐上干壓實。因此,應盡可能避免盲孔或過長的通孔,以防止內螺紋表面粗糙度增加或出現斷錐現象。同時,攻絲方法要不斷改進,比如磨掉絲錐的后沿。沿齒頂齒邊長度方向磨削軸向排屑槽。另一方面,具有氧化、氧化或鍍鉻表面的水龍頭用于減少咬合和磨損。

4.鈦合金的鋸切加工

鋸切鈦合金時,應采用低表面速度和連續強制進給。實驗表明,節距為4.2 mm~8.5 mm的厚齒高速鋼鋸片適用于鋸切鈦合金。如果用帶鋸鋸切鈦合金,鋸片節距由工件厚度決定,一般為2.5 mm~25.4 mm,材料厚度越厚,節距越大。同時,必須保持強制進料能力和所需的冷卻劑。

5.鈦金電火花加工

鈦合金的電火花加工要求刀具和工件之間有操作間隙。間隙范圍優選為0.005毫米0.4毫米。較小的間隙通常用于需要光滑表面的精加工,而較大的間隙用于需要快速去除金屬的粗加工。電極材料優選為銅和鋅。